Baumwolle spinnen in der Frühen Neuzeit – Technik und Arbeitsbedingungen 2

Die Geschichte der Baumwollspinnerei geht weiter: Nachdem wir gesehen haben wie lange es dauerte bis Maschinen entwickelt wurden, die bei der Produktion von Baumwollgarn eingesetzt wurden, schauen wir uns nun an, was diese Maschinen eigentlich taten und wer an ihnen arbeitete. Wir beschreiten den Weg von der Rohbaumwolle bis zum fertigen Baumwollgarn.

Man traut es dieser heutigen Massenware nicht zu, dass sie einst so kostbar war wie Seide, aber wenn ich Sie jetzt fragen würde wie viele Arbeitsschritte es von der Rohbaumwolle bis hin zum fertig verpackten Garn braucht, hätten Sie dann eine Idee?

Nein, nicht so recht?

Keine Sorge, hatte ich auch nicht, bis ich anfing mich mit der Geschichte der Baumwollspinnerei zu beschäftigen.

Der Weg von der Rohbaumwolle zum fertigen Garn

Dann lassen Sie uns einmal die Produktion von Baumwollgarn von Anfang an betrachten, denn so ein Faden ist ein durchaus komplizierteres Gebilde als wir uns gemeinhin denken. Er besteht aus Fasern, die ursprünglich absolut wirr sind, die erst einmal parallelisiert werden müssen und gestreckt und dann verdreht, damit sie schlussendlich aufgewickelt werden können. Am effektivsten kann man einen Faden herstellen, wenn das Strecke, Verdrehen und Aufwickeln kontinuierlich geschieht, ohne Pausen.

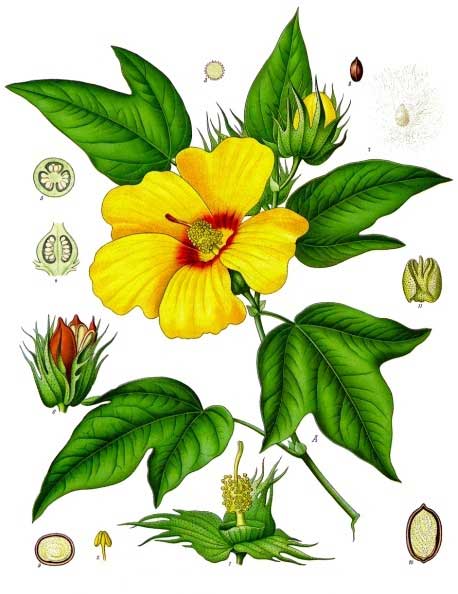

Wenn Sie das schon für eine Herausforderung halten, dann sollten Sie sich jetzt noch vor Augen führen, dass die Fasern aus denen Garne hergestellt werden ganz unterschiedlich dick und lang sind. Schafwolle etwa hat eine Länge von 4-50 cm, Flachs ist 40-70 cm lang und Baumwollfasern? Nun die toppen alles, nein nicht an Größe, eher an Kleinheit, sie sind nämlich nur 8-50 mm lang.

Führt man sich dies vor Augen, dann ist klar, warum es so ungeheuer schwierig war Maschinen zu entwickeln, die gleich mehrere Fasertypen verarbeiten konnten. Die Geschichte der Baumwollspinnerei ist eben keine einfache.

Warum man ausgerechnet mit diesen kleinen Baumwollfasern die Mechanisierung begann möchten Sie nun wahrscheinlich wissen, nun: erstaunlicherweise sind gerade sie es, die am leichtesten zu verarbeiten sind.

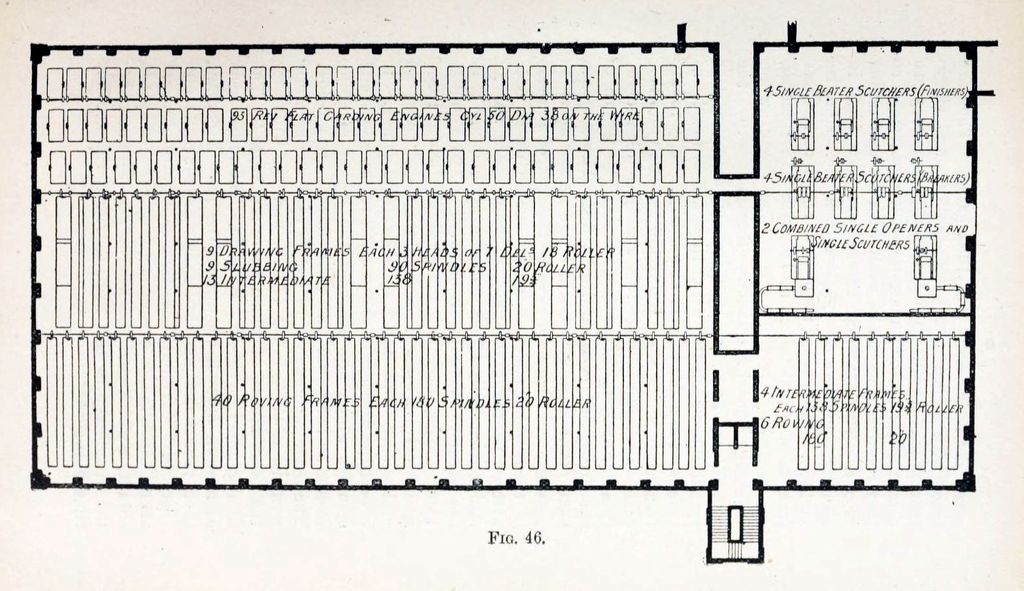

Schwierig war es nur das Feingefühl, dass eine Spinnerin oder ein Spinner (denken Sie jetzt bitte nichts Falsches) sich über Jahre hinweg angeeignet hatte maschinell nachzuahmen. Deshalb war es notwendig den Spinnprozess in viele kleine Einzelschritte zu zerlegen und für jeden einzelnen zunächst eine eigene Maschine zu entwickeln. Herausgekommen sind von der Wiege bis zur Bahre, sprich vom Ballenbrechen bis zum versandfertigen Garn nicht weniger als 12 Schritte. Nicht alle davon wurden aber tatsächlich mechanisiert. Es bliebe eine große Menge an Handarbeit nötig. Aber lassen Sie uns den Prozess einmal genauer betrachten:

Das Garn entsteht – 12 Schritte zum Versand

- Der erste Arbeitsgang, den die Baumwolle in einer Baumwollspinnerei durchlaufen muss ist das „Ballenbrechen“. Die Rohbaumwolle kommt hier nämlich in großen fest zusammengepressten Ballen an, die ein Gewicht zwischen 170 und 300 kg haben.

Diese Arbeit die Ballen so zu zerkleinern, dass man die Baumwolle überhaupt bearbeiten konnte, übernahmen für lange Zeit Menschen. Bei der Firma Brügelmann in Ratingen etwa wurden erst im Jahr 1826 Maschinen eingeführt, die diese Knochenarbeit übernahmen. - Nun haben wir also zerkleinerte Baumwollballen. Damit ist aber immer noch nicht so recht etwas anzufangen, denn noch immer kleben die Fasern fest zusammen. Man muss sie also auflockern. Dies geschah auf sogenannten Schlagtischen. Von Hand, natürlich, zumindest bis 1845, erst da führte man in Cromford Maschinen ein, die diese Arbeit übernahmen.

Diese Arbeit machten meist Frauen. Es war eine körperlich ausgesprochen anstrengende Arbeit, nicht nur wegen der einseitigen Bewegung, sondern vor allem wegen des Staubs, der aus der Baumwolle austrat. Häufig bekamen die Frauen Lungenerkrankungen, ähnlich den Staublungen, die Bergarbeiter bekamen. So konnten die meisten von ihnen diese Tätigkeit nur wenige Jahre ausüben.

Neben dem Auflockern ist dieser Arbeitsgang übrigens auch der erste Reinigungsgang für die Baumwolle, d.h. neben dem Schlagen mussten auch noch per Hand grobe Verschmutzungen entfernt werden.

Man bekommt einen Eindruck davon wie anstrengend diese Arbeit war, wenn man sich vor Augen führt, dass eine Arbeiterin pro Tag (und damit sind 12-14 Stunden gemeint) nur etwa 2 kg Baumwolle schlagen konnte.

Stellen Sie sich das also bitte einmal wirklich vor: Das bedeutet nämlich, dass eine Arbeiterin 150 Tage benötigte, um einen großen Baumwollballen zu schlagen und zu reinigen! Es ist beinahe unglaublich und deutet auch bereits an, wie hoch der Bedarf an Arbeitskräften in diesen ersten Textilfabriken war. - Um die nun gereinigte und geschlagene Baumwolle weiter verarbeiten zu können, kam sie nun auf eine Wattewickelrolle. Die machte aus den losen Fasern eine Art Vlies. Dies geschah bereits maschinell. Allerdings war die Bedienung dieser Maschine ausgesprochen kompliziert und auch der Umgang mit dem entstandenen Vlies wollte geübt sein. Der Vorteil für die hier arbeitenden Menschen war, dass die Arbeit sehr gut bezahlt wurde und körperlich lange nicht so anstrengend und vor allem gesundheitsschädlich war, wie die beiden vorangegangenen Arbeitsschritte.

By Naismith [Public domain], via Wikimedia Commons

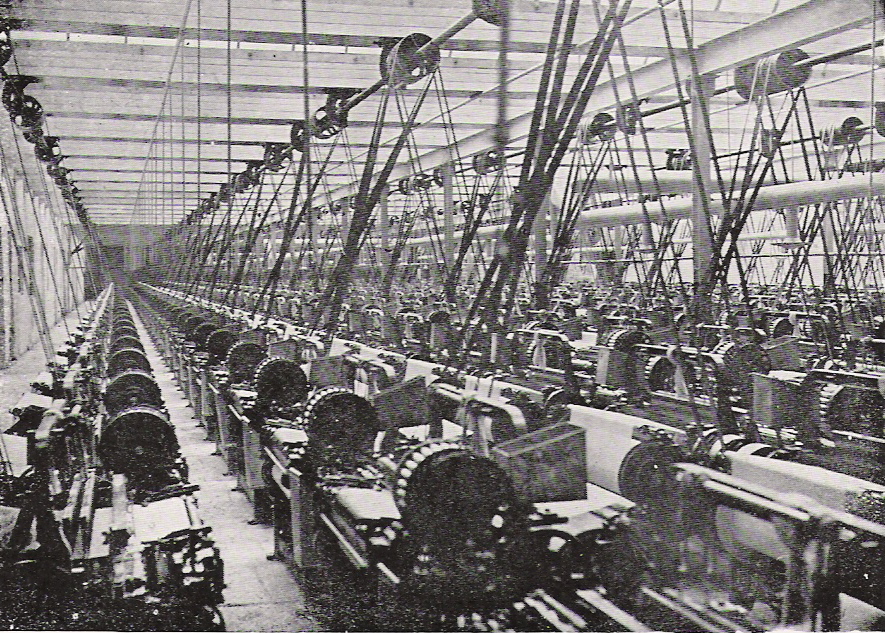

Diese Arbeit war ausgesprochen gefährlich, man konnte mit Fingern, Kleidung oder auch den Haaren in die Walzen geraten und nicht selten verloren Arbeiter hier Finger oder gar Hände und Arme.

An diesen Maschinen arbeiteten zumeist Mädchen. Und auch hier kam es aufgrund der Walzen häufig zu gefährlichen Verletzungen, die durchaus zu Amputationen führe konnten, etwa wenn die Finger zwischen die Walzen gerieten.

By Lewis W. Hine for the National Child Labor Committee [Public domain], via Wikimedia Commons

Die Maschine, die man nun benötigt, um eben solch sehr festes Garn zu erzeugen ist die „Water Frame“. Sie wird von einem Wasserrad angetrieben. Hier drehen sich Spindeln, die das Vorgarn, das wir ja nun haben, weiter festigen, indem sie es strecken und dann aufwickeln.

Es waren vor allem Kinder, die an der Water Frame arbeiteten.

- Endlich sind wir beim letzten Schritt angelangt, dem Bündeln. Die sortierten und kontrollierten Garnstränge werden nun zu Docken zusammengedreht, in Lagen geschichtet und mit einer Bündelpresse verdichtet. Anschließend wird das ganze verpackt und endlich verschickt.

historische Postkarte

Ein ganz schön weiter und beschwerlicher Weg vom Baumwollballen zum fertigen Garn. Die Geschichte der Baumwollspinnerei ist auch eine Geschichte der Kinderarbeit und der nahezu unmenschlichen Arbeitsbedingungen.

Heute gibt es zwar durchaus bessere und effizientere Maschinen, die körperliche Belastung für die Arbeiter ist nicht mehr so hoch wie im späten 18. oder frühen 19. Jahrhundert, aber seit ich um diese Geschichte weiß, sehe ich Baumwollgarn mit anderen Augen an. Vielleicht geht es Ihnen ja jetzt genauso.

Promovierte Historikerin, Autorin, Kulturvermittlerin und Bloggerin.

Themen: digitale Kulturvermittlung – #digKV – Social Media – Storytelling – Geschichte(n) erzählen

Das könnte dich auch interessieren

Kultur-News KW 40-2020

4. Oktober 2020

Kultur-News KW 26-2018

3. Juli 2018

5 Kommentare

Pingback:

Pingback:

Pingback:

Pingback:

Pingback: